Sistema di approvvigionamento “tirato” dai consumi: dal MRP alle tecniche pull/kanban

Uno dei passaggi più critici nel percorso di sviluppo delle logiche "lean" è quello dell'estensione dei principi "pull" alla catena di fornitura, con l'obiettivo di velocizzare e sincronizzare il flusso dei materiali di acquisizione esterna e di perseguire il modello di una "lean supply chain".

Tale progetto, per avere successo, richiede infatti un forte coordinamento delle funzioni aziendali coinvolte (Logistica, Acquisti, Produzione, Progettazione/Industrializzazione,

Qualità, ecc.) al fine di condividere il modello di riferimento e gli obiettivi comuni da raggiungere.

Il ruolo della consulenza in questi progetti è quindi essenziale, anche per portare metodo ed esperienza nella realizzazione.

M&IT Consulting, avendo affiancato diverse importanti aziende in percorsi di valutazione, miglioramento ed integrazione dei fornitori, si propone per guidare ed assistere le Aziende manifatturiere in questo percorso di sviluppo e miglioramento verso una "lean supply chain".

Di seguito sono sintetizzati 6 passi operativi fondamentali per impostare un sistema pull/kanban per il riordino dei materiali di acquisizione esterna.

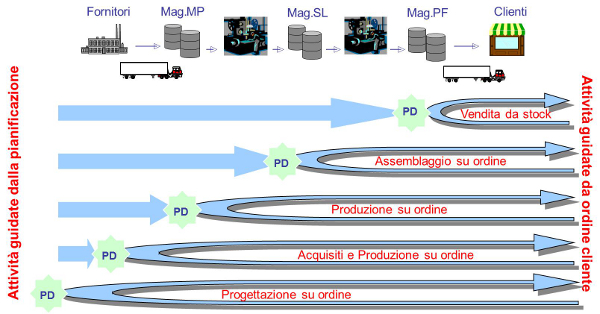

1. Valutare il modello produttivo ed individuare le famiglie di prodotti su cui sviluppare i sistemi di approvvigionamento pull/kanban

Anzitutto è necessario analizzare il modello produttivo (MTS - Make to Stock, MTO - Make to Order, ETO - Engineering to Order) e la posizione del punto di disaccoppiamento (PD) nel flusso logistico-produttivo cioè del punto che divide le attività guidate dall'ordine dalle attività guidate dalla pianificazione. E' infatti evidente che un modello produttivo a commessa pura (Engineering to Order) si presta meno all'introduzione di tecniche pull di approvvigionamento soprattutto per la scarsa standardizzazione dei prodotti e scarsa reperibilità dei materiali.

Un sistema di approvvigionamento "tirato dai consumi" (pull-kanban) si presta soprattutto per le quelle famiglie di prodotto e relative linee di produzione caratterizzate da maggiori volumi produttivi, maggiore stabilità della domanda ed elevato livello di standardizzazione del processo produttivo e dei materiali.

In assenza di queste caratteristiche l'applicazione di questi sistemi può essere comunque implementata, anche se in modo parziale e con minori vantaggi/risultati.

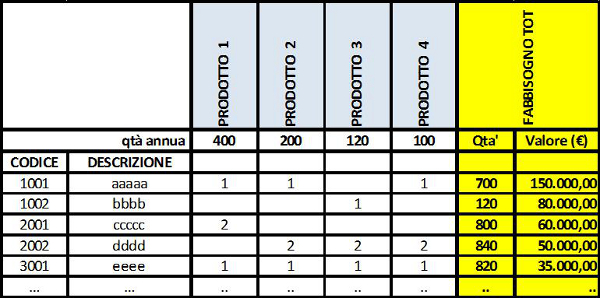

2. Definire i fabbisogni dei materiali

Partendo dalle previsioni di vendita delle famiglie di prodotto individuate, dall'analisi della domanda (eventuale presenza di stagionalità), dal sistema di programmazione della produzione (criteri di rotazione e produzione dell'intera gamma), nonché ovviamente dalle distinte di produzione, si dovrà anzitutto definire il fabbisogno annuale dei materiali (vedi schema di seguito riportato).

Si potranno quindi individuare i codici a più alto valore di consumo ed i codici comuni tra i diversi prodotti.

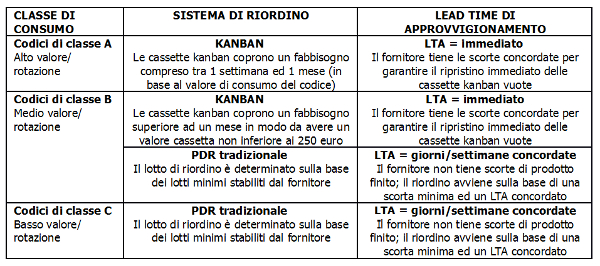

3. Definire il sistema di riordino dei materiali

La definizione del sistema di riordino da adottare avviane partendo dalla classificazione ABC dei materiali di acquisizione esterna.

Per la classe A dei materiali (quelli che rappresentano l'80% del valore del fabbisogno) si richiede di impostare un flusso teso ed il più possibile sincronizzato con i consumi.

Per questi codici si individua pertanto come ideale il sistema di riordino a kanban. Tale sistema prevede che ad ogni contenitore di pezzi consumato in produzione (contenitore kanban) corrisponda una richiesta di riordino e relativo approvvigionamento da parte del fornitore.

Normalmente tale sistema può essere esteso anche alla classe B dei materiali, almeno fintanto che il valore economico di ogni contenitore non scende al di sotto di un valore minimo stabilito (ad esempio non inferiore ai 250 euro).

Per tutti gli altri codici della classe B e C si prevede di impostare un flusso un po' meno sincronizzato, ma sempre tirato dai consumi. Per questi codici, salve che non vi siano particolari controindicazioni (ad esempio esigenze particolari di tracciabilità), il sistema più idoneo da adottare è pertanto un punto di riordino tradizionale, con lotti minimi di consegna che portano a livelli di coperture delle scorte ben superiori ai codici gestiti a kanban.

Di seguito è riportato un esempio di definizione dei diversi sistemi di riordino, in relazione al valore dei fabbisogni annui dei materiali:

Per i codici di classe A si valuterà anche la convenienza ad utilizzare contenitori dedicati ai diversi codici di materiali. In questo caso l'obiettivo è quello di standardizzare il più possibile la tipologia di contenitori utilizzati (ad esempio cassette Odette).

Per i codici di classe B o C si potranno utilizzare anche confezioni/contenitori specifici del fornitore (ad esempio scatole cartone).

Le scelte del tipo di contenitore dovranno anche tener conto di:

- peso ed ingombri

- rischi di danneggiamento / esigenze di protezione

- problemi di movimentazione e trasporto

- criteri di stoccaggio ed allocazione

- esigenze di kittaggio per la produzione (codici diversi negli stessi contenitori)

- numero e costo complessivo dei contenitori

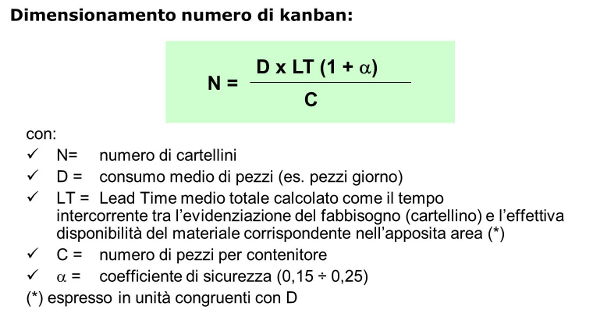

Il calcolo del numero di cassette (o cartellini) kanban necessarie per far funzionare il sistema di approvvigionamento avverrà come segue:

4. Condividere con i Fornitori il nuovo sistema di riordino dei materiali

Il nuovo sistema di approvvigionamento e riordino dei materiali deve a questo essere condiviso con i Fornitori. Verranno pertanto effettuati una serie di incontri con i

Fornitori finalizzati a:

- Conoscere il loro processo produttivo, valutando in particolare:

- vincoli nel processo di approvvigionamenti (presenza di acquisti non commerciali, presenza di articoli con lunghi lead time e/o lotti minimi di fornitura, ecc.)

- vincoli nel processo produttivo (lunghi lead time di produzione, elevati costi di attrezzaggio/set-up, processi di lavorazione esterni, ecc.). - Valutare criticità nelle loro attuali prestazioni (qualità e consegne)

- Condividere e mettere a punto i criteri di gestione degli approvvigionamenti (kanban, punto di riordino, ecc.) ed i seguenti parametri logistici riferiti ai diversi codici forniti:

- tempi/frequenze di consegna;

- unità di movimentazione (contenitori e quantità di pezzi per contenitore);

- scorte minime da tenere a magazzino (in base ai lotti minimi e lead time di produzione), in particolare per i codici gestiti a kanban.

Uno dei punti critici in questo percorso riguarda sicuramente la gestione del transitorio tra il vecchio ed il nuovo sistema di approvvigionamento, con particolare riferimento alla costituzione delle scorte necessarie da parte del Fornitore per poter gestire i rifornimenti kanban ed il conseguente avvio delle chiamate con i nuovi parametri logistici stabiliti.

La gestione del transitorio richiede pertanto molta collaborazione e necessità di scambio di informazioni tra cliente e fornitore.

5. Riorganizzare i flussi logistici interni dei materiali

Una volta stabiliti e condivisi con il Fornitore i criteri di riordino dei materiali, si deve spostare l'attenzione sul processo interno, al fine di ricercare un'efficienza complessiva dei flussi logistici interni. Per fare questo sarà necessario rivedere:

- i criteri di gestione degli ordini di approvvigionamento (puntando ad un'eliminazione degli ordini chiusi per i materiali di produzione)

- i criteri di ricevimento dei materiali, puntando a sistemi che velocizzino le operazioni ed evitino inutile attese in coda dei materiali (in particolare per i codici più "veloci");

- i criteri di allocazione dei materiali nei magazzini e sulle linee (postazioni dedicate);

- i criteri di alimentazione dei materiali sulle postazioni di linea;

- i criteri per evidenziare le necessità di riordino dei materiali (cartellini fisici o kanban elettronico) e di gestione di eventuali picchi di consumo;

- i criteri per monitorare le eventuali rotture di stock.

6. Mettere a punto il sistema di indicatori/KPI

Al fine di poter monitorare i miglioramenti ed i risultati che il nuovo sistema di approvvigionamento è necessario mettere a punto un cruscotto di indicatori strutturato indicativamente come segue:

A. Prestazioni dei Fornitori (Vendor Rating)

Qualità:

- Incidenza NC sul totale delle forniture (suddivide tra qualità prodotto e servizio)

- Incidenza pezzi difettosi sul totale dei pezzi forniti (suddivisi tra rilevati in accettazione, in produzione e resi da cliente)

Puntualità consegne

- Incidenza delle forniture on time (on time delivery)

- Giorni medi di ritardo (per le sole forniture in ritardo)

B. Prestazioni processi interni

Ricevimento e controllo materiali

- N. righe d'ordine ricevute

- Costo di gestione logistica materiali (ricevimento, controllo e smistamento) per riga d'ordine

Acquisti

- N. ordini chiusi e relative righe d'ordine

- N. accordi quadro con fornitori

- Costo di gestione acquisti / fatturato d'acquisto

Efficienza Magazzino

- Valorizzazione del magazzino materiali

- Rotazione/copertura del magazzino materiali (stratificata per linea di prodotto)

- Incidenza codici gestiti a kanban

- Incidenza dei mancanti/rotture di stock in produzione

Costi Non Qualità

Valore dei costi della non qualità relativi al processo di approvvigionamento (tempi persi o spese di trasporto non recuperate dai fornitori)