Essere più reattivi per esser più competitivi: il postponement del prodotto.

Articolo di Corrado Mariano

Essere più reattivi per esser più competitivi:

il postponement del prodotto.

Negli ultimi anni quasi tutte le tipologie di business aziendali si sono trovate ad affrontare cambiamenti tanto repentini quanto radicali: lo sviluppo delle nuove tecnologie ha incrementato il potere contrattuale della domanda dei consumatori, l’e-commerce ha acquisito quote di mercato sempre crescenti, le informazioni sono disponibili in tempo reale e ad una vastissima clientela potenziale, l’ampliamento (anche da un punto di vista geografico) della clientela potenziale rende sempre più difficile prevedere la domanda, il time to market (il tempo necessario ad introdurre nel mercato un nuovo prodotto o servizio dalla sua idea iniziale al momento in cui viene commercializzato) si è progressivamente ridotto.

Tutti questi cambiamenti hanno comportato una modifica nell’analisi e nella misurazione delle performance aziendali: per poter competere le aziende devono operare con una crescente reattività! Ma come può essere definita/misurata la reattività? Quando una azienda può definirsi sufficientemente “reattiva” di fronte alla domanda da parte del cliente dei propri beni e servizi offerti?

La reattività può essere presentata/analizzata sotto tre diverse prospettive:

- Prospettiva di volume: essere in grado di dimostrare la propria reattività significa garantire una offerta allineata alla domanda. Le tecniche di demand planning, così come le pratiche di integrazione tra le supply chain sono strumenti volti a migliorare la reattività sotto questa prospettiva, senza ovviamente cadere nella trappola di aumentare a dismisura le scorte di prodotti; questa prima prospettiva della flessibilità può essere misurata attraverso due metriche: numero di rotture di stock contestualmente ad un monitoraggio dei livelli di scorte medie a magazzino. Raggiungere la massima reattività sotto questa prospettiva significa non avere rotture di stock, operando con livelli di stock sotto controllo.

- Prospettiva di reattività alla richiesta di nuovi prodotti: questa seconda prospettiva permette di verificare la reattività dell’azienda in termini di lancio e offerta di prodotti; la misurazione di questa prospettiva può essere presentata attraverso il tempo medio del processo di NPD (new product development), rappresentato dalla serie di passaggi che includono la concettualizzazione, il design, lo sviluppo ed il marketing di prodotti nuovi.

- La terza prospettiva si focalizza invece sui processi produttivi: i processi aziendali sono sufficientemente reattivi? Per poter rispondere a questa domanda si considerino queste due dimensioni:

- Il tempo di consegna chiesto dal cliente e con lui formalizzato nei contratti di fornitura;

- Il process lead time (o tempo di processo), definibile come il tempo necessario affinché una nuova unità che inizia ora il ciclo produttivo sia completata.

Attraverso il confronto di queste due dimensioni è possibile comprendere il livello di reattività dei processi produttivi: si possono verificare i seguenti due casi.

Caso A: se il tempo di consegna risulta superiore al process lead time, non vi sono particolari esigenze di interventi e la reattività del processo è sufficiente; dal momento in cui il cliente ordina un prodotto, il processo è in grado di produrre l’articolo e consegnarlo con adeguata reattività.

Caso B: se il process lead time risulta superiore al tempo di consegna, affinché l’azienda risulti competitiva agli occhi del cliente è necessario implementare interventi volti al miglioramento della reattività.

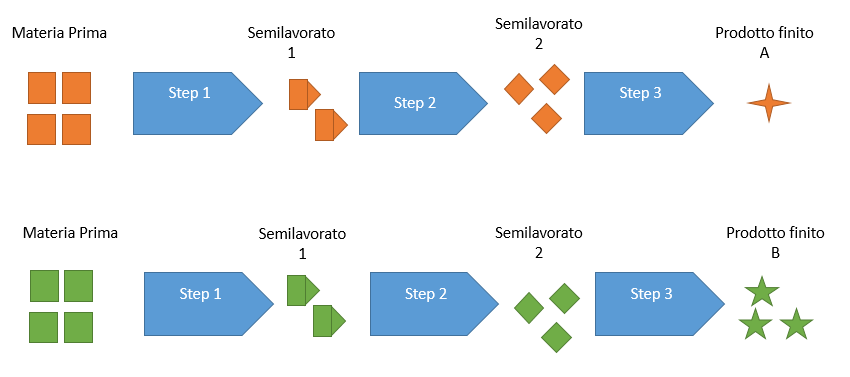

SI ipotizzi di essere nella casistica B e si consideri la figura 1 in cui viene rappresentato il processo di produzione di due articoli: il processo può produrre indistintamente l’articolo A e l’articolo B, ma può produrre una tipologia di articolo alla volta; se attualmente vi è in produzione uno dei due articoli, per poter produrre l’altro è necessario completare la produzione dell’articolo in corso ed iniziare successivamente la produzione dell’atro materiale.

Figura 1. Processo di produzione dell’articolo A e B.

Si ipotizzi che attualmente sia in produzione l’articolo A: se l’azienda avesse necessità di produrre l’articolo B, il process lead time sarebbe determinato dai seguenti tre fattori:

- velocità delle fasi 1, 2 e 3

- numero di unità dell’articolo B in attesa di essere completate (semilavorati in attesa prima delle fasi 1,2 e 3);

- tempo di attrezzaggio (tempo necessario a settare il processo per passare dalla produzione di A alla produzione di B).

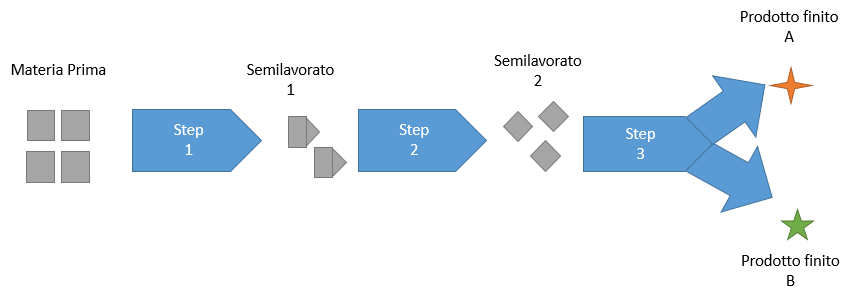

Uno degli interventi più efficaci che possono garantire la necessaria reattività di un processo come quello appena descritto consiste nell’implementazione della logica di postponement di prodotto, letteralmente traducibile come “rinvio”; l’intervento sul processo consiste nel cercare di posticipare la personalizzazione del prodotto il più a valle possibile. Riprendendo il nostro esempio, è necessario spostare a valle (ad esempio nella fase 3) l’attività che “personalizza” (distingue) l’articolo A dall’articolo B, mentre in fase 1 e 2 si producono semilavorati che possono indistintamente essere poi completati come articoli A o B. Si veda la figura 2.

Figura 2. Il postponement del prodotto.

Una implementazione del postponement permette quindi di essere più reattivi, in quando si riduce drasticamente il process lead time! Per dimostrare questa affermazione , si consideri quanto segue:

- In figura 1, senza postponement del prodotto, se attualmente è in produzione l’articolo A ed un cliente domanda l’articolo B, è necessario prima di tutto completare le 9 unità di semilavorati in corso di lavorazione , ri-settare il processo e produrre quindi la prima unità di B

- In figura 2, con logiche di postponement, il process lead time è ragionevolmente inferiore: anche se la fase 3 sta attualmente producendo l’articolo A, è sufficiente settare la fase 3 per produrre B, prelevare un qualsiasi semilavorato in attesa della fase 3 e produrre immediatamente la prima unità di B!

In altri termini, è possibile offrire ai clienti una maggiore flessibilità poiché fino alla fase 3, il mix di produzione tra articolo A e B è indistinto, garantendo reattività e venendo incontro a esigenze della domanda dell’ultimo minuto. La maggior reattività comporta, oltre a maggiore reattività, un altro vantaggio non trascurabile. Posticipando la scelta della produzione dell’articolo A e B alla fase 3, risulta più semplice prevedere i volumi produttivi: aggregando infatti le previsioni degli articoli A e B le previsioni saranno più accurate (legge propagazione degli scarti) e maggiore efficacia del sistema previsionale permette di lavorare con scorte inferiori di prodotto finito e di semilavorati.

Un’ultima considerazione, spesso trascurata. Tutte le considerazioni sopra presentate sono tipiche dei processi produttivi, tuttavia possono essere trasposte a processi “transazionali” quali i processi amministrativi o processi in aziende di servizi: la reattività è infatti un requisito basilare di ogni tipo di azienda e le logiche di postponement un valido strumento nel sempre più pressante sforzo di ricerca della competitività.

Articolo di Corrado Mariano